فناوریها و برنامههای تولید افزایشی

محبوبیت فناوریهای تولید افزایشی (AM) یا همان نمونهسازی سریع، در طی ۳۰ سال گذشته به طور گستردهای در عرصهی ساخت و تولید افزایش یافته است. تولید افزایشی از مدل ۳D CAD برای ساخت قطعات استفاده میکند. در فرآیندهای تولید افزایشی، مواد به صورت لایه لایه و افزایشی موجب ایجاد یک قطعه میشوند. در این فرایندها هر لایه از قطعه، تحت کنترل کامپیوتر شکل میگیرد.

از مزیتهای قابل توجه تولید افزایشی میتوان به امکان ساخت هندسههای پیچیده اشاره کرد، هندسههایی که نمیتوان با استفاده از تکنیکهای معمولیِ ساخت، بدان دست یافت. علاوه بر این، تولید افزایشی امکان ساخت راحتِ طرحها و نمونههای اولیهی سفارشی را فراهم میسازد.

در طی سه دههی گذشته، تحقیقات کاملی در مورد استفاده از تکنیکهای AM در عرصههای مختلف انجام شده است. این تحقیقات حاکی از آن است که از تکنیکهای AM در عرصههای خودرو، هوا فضا، زیستپزشکی، پزشکی، انرژی و در بسیاری از زمینههای دیگر استفاده میشود. با توجه به مزیت تکنیکهای تولید افزایشی نسبت به تکنیکهای سنتی تولید، فناوریهای تولید افزایشی به یکی از فناوریهای اصلی انقلاب چهارم صنعتی، تبدیل شده است. در این مقاله، تاریخچهی فرآیندهای تولید افزایشی، انواع فناوریهای مختلف AM، مثالهایی از کاربردهای مختلف AM و تأثیر آن بر جامعه و زنجیرهتامین، مورد بررسی قرار گرفته است.

تاکنون، شیوههای رایج در صنعت تولید؛ روشهای کاهشی (ماشینکاری سنتی) بوده است، این روشها با آسیاب کردن مواد اولیه یا برش این مواد از یک بلوک جامد، با دقت بسیار بالایی محصول را تولید میکنند. این کار میتواند به صورت دستی یا خودکار انجام شود.

مهمترین جنبهی روشهای کاهشی، به ویژه به طور خودکار، تولید اشکال دقیق با دقت بالا است. با این وجود، روش تولید دیگری وجود دارد که ممکن است روشهای سنتی کاهشی را به چالش بکشد. یک قطعه در فرایندهای تولید افزایشی با استفاده از مدل سه بعدی (CAD)و به صورت لایه به لایه ایجاد میشود. لایهها دارای سطح مقطع و ضخامت متفاوت هستند که هر ماشین در چگونگی ایجاد لایهها و نحوه اتصال آنها متفاوت عمل میکند.

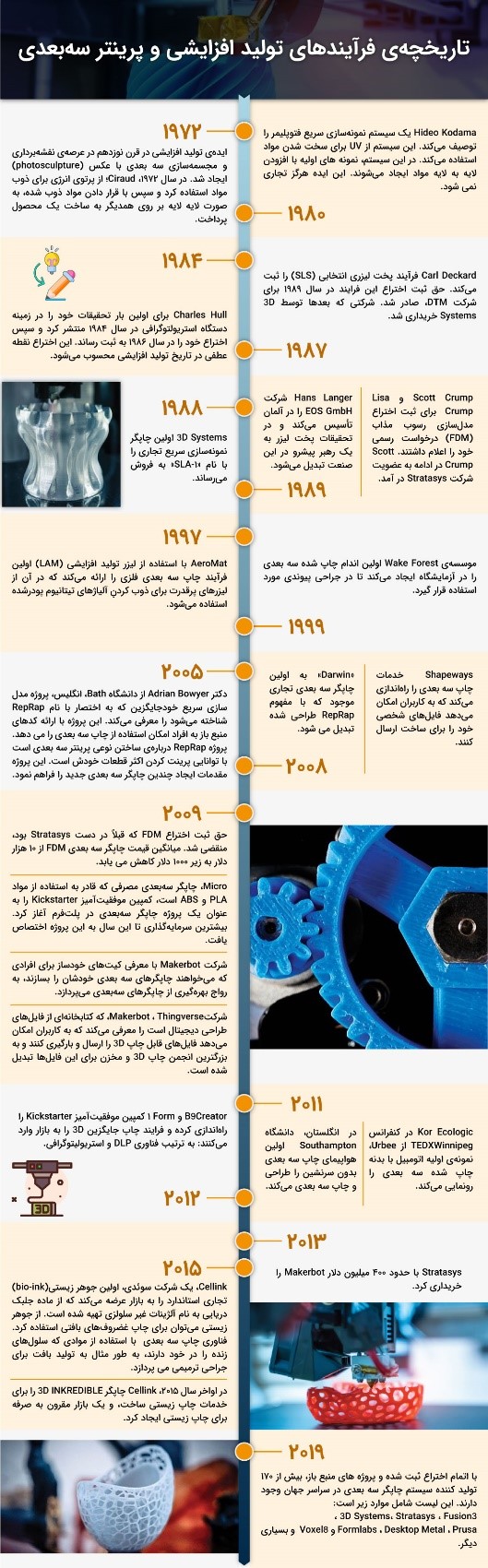

تاریخچهی فرآیندهای تولید افزایشی و پرینتر سهبعدی

فناوریهای تولید افزایشی (AM)

طی ۳۰ سال گذشته محققان و شرکتهای صنعتی چندین روش برای تولید افزایشی و نمونهسازی سریع معرفی نمودهاند. برخی از این تکنیکها در ادامه مورد بررسی قرار خواهد گرفت. یک فناوری معمول AM شامل سه مرحله است:

۱.یک مدل سه بعدی، در نرم افزار CAD طراحی شده و به فرمت Tessellation Language Standard (به اختصار STL) یا به فرمت جدیدتری از فایلهای طراحی دیجیتال AM تبدیل میشود.

۲.دستگاه AM فایل را تنظیم میکند تا موقعیت و جهت قطعه را تنظیم کند.

۳.دستگاه AM قطعه را توسط لایههای متوالی تولید میکند.

۱.استریولیتوگرافی

استریولیتوگرافی (SL) اولین تکنیک نمونهسازی سریع است که توسط Charles Hull به ثبت رسیده است. سپس موسسهی ۳D Systems برای تجاریسازی این تکنیک، تاسیس شد. اصل کار SL این است که با استفاده از لیزر ماورابنفش، پلیمر مایع حساس به نور را جامد میکند.

مدل سه بعدی ساخته شده در نرم افزار CAD به فایل STL تبدیل میشود. در فایل STL، مدل سهبعدی ساخته شده به مقاطع تقسیم میشود که این مقاطع هرکدام شامل اطلاعات مربوط به هر لایه است. ضخامت لایه، رزولوشن را تعیین میکند، که به تجهیزات مورد استفاده بستگی دارد. پرتوی لیزر، اطلاعات مقطعِ ارائه شده توسط فایل STL را برای ساخت لایه به لایه قسمت موردنظر، دنبال میکند. با اتمام فرآیند، پلیمر مایع مازاد تخلیه میشود و برای استفاده مجدد ذخیره میگردد.

۲. ۳DP

در روش ۳DP، پودر پلیمر با استفاده از چسب مایع بر پایه آب، ذوب میشود. ذرات پودر لایه به لایه بهم چسبانده میشوند. برای این فرآیند میتوان از طیف گستردهای از پلیمرها استفاده کرد. از مزایای این فرایند می توان به سرعت و هزینه کم مواد مورد استفاده اشاره کرد. از طرف دیگر، بالاترین لایه یا به عبارتی سطح بیرونی خشن و اندازه قطعات محدود است.

۳.مدلسازی رسوب مذاب

در تکنیک مدلسازی رسوب مذاب (FDM)، یک منبع حرارتی در نازل، مواد ترموپلاستیک را مایع کرده و به صورت لایههایی روی لایهی زیرین رسوب میکند. ضخامت لایهها معمولاً ۲۵/۰ میلی متر است. مواد به اندازه کافی گرم میشوند تا چسبناک شوند و بتوانند بلافاصله جامد شوند. انواع مختلفی از مواد مانند موم، فلزات و سرامیکها میتوانند در این تکنیک مورد استفاده قرار گیرند. هزینه نگهداری پایین و اندازه جمع و جور آن از ویژگیهای مثبت روش FDM است. از طرف دیگر نوسانات دما منجر به لایه لایه شدن میشود و زمان چاپ طولانی است.

۴.زینترینگ لیزر انتخابی (پخت لیزر انتخابی)

تکنیک پخت لیزر انتخابی (SLS) فرایندی است که در آن مواد چاپی (پلیمرها، فلزات، سرامیکها و شیشه) با استفاده از پرتوی لیزر دی اکسید کربن با هم ترکیب میشوند. مواد پودری طبق طرح مشخص شده لایه به لایه ذوب میشوند. مواد پودری متخلخل، طرح سه بعدی را ایجاد میکنند در حالی که پس از ساخت قطعه، مواد غیر پخته شده برای استفاده مجدد ذخیره میشوند. SLS برای چاپ سه بعدی قطعات پیچیده به سرعت مورد استفاده قرار گرفت زیرا دوام بهتری را در مقایسه با سایر فناوریهای تولید افزایشی ارائه میدهد. عیب SLS این است که برای دستیابی به سطح بهتر، پارامترهای زیادی باید تنظیم شوند.

۵.ساخت اشیا چند لایه

روش ساخت اشیا چند لایه (LOM) ترکیبی از تکنیکهای تولید کاهشی و تولید افزایشی است. در فرآیند LOM، از برش لیزری برای ایجاد هر ورق از مواد با توجه به اطلاعات فایل STL استفاده میشود. ورقهای بعدی مواد با استفاده از گرما و فشار بهم متصل میشوند.

موادی مانند کاغذ، پلاستیک، فلزات و مواد کامپوزیتی میتوانند به عنوان مصالح ساختمانی استفاده شوند. LOM، یک روش تولید افزایشی ارزان قیمت است، اما میتواند حفرههای داخلی ایجاد کند، درنتیجه میتواند کیفیت محصولات را کاهش دهد. LOM همچنین با کاهش مواد باعث هدر رفتن منابع می شود.

۶.شکلدهی شبکهای با لیزر

شکلدهی شبکهای با لیزر (LENS) یک فرآیند تولید افزایشی است که در آن پودر فلز ذوب شده به یک حوضچهی مذاب تزریق میشود. این فناوری در آزمایشگاه های ملی Sandia توسعه یافته و در سال ۲۰۰۰ به ثبت رسیده است. علاوه بر ساخت قطعات سه بعدی، از LENS میتوان برای تعمیر قطعات آسیب دیده نیز استفاده کرد.

مزایای ساخت افزودنی

برتری روشهای تولید افزایشی نسبت به روشهای سنتی را با بررسی مزایای آنها میتوان نشان داد برخی از این مزایا در ادامه ذکر شده است:

-

کاهش ضایعات: در تکنیکهای سنتی تولید کاهشی، مقادیر زیادی از ماده اولیه برای تولید یک قطعه بریده شده و هدر میرود. از طرف دیگر، روشهای AM فقط از مواد اولیه مورد نیاز برای ساخت قطعه استفاده میکنند و همچنین مواد اولیه باقیمانده را ذخیره میکنند، به نحوی که از این مواد اولیه میتوان دوباره استفاده کرد.

-

کاهش زمان: با استفاده از تکنیکهای معمولی، تولید نمونه اولیه ممکن است چند روز یا حتی هفتهها طول بکشد در حالی که فناوریهای AM میتوانند نمونه اولیه عملیاتی را عمدتا در عرض چند ساعت فراهم کنند.

-

افزایش انعطافپذیری تولید: بیشتر قطعات به چندین مرحله ساخت و کارگاه مونتاژ نیاز دارند که این روند کیفیت کلی محصول را تحت تأثیر قرار میدهد. تکنیک AM قطعه را در یک فرآیند تولید میکند و اثر اپراتور بر کیفیت محصول را از بین میبرد.

-

افزایش تنوع: از آنجایی که در تکنیک AM قطعات پیچیده با کمترین هزینهی راهاندازی (تغییر طرح در نرم افزار CAD) تولید میشوند، محصولات با طرح سفارشی به راحتی و با کمترین هزینه به واسطهی این تکنیک تولید میشوند.

-

کاهش محدودیتها: هر چیزی که میتواند در یک نرم افزار CAD طراحی شود، قابل تولید است.

-

کاهش مهارت کار: تولید خودکار به مهارت اندک اپراتور نیاز دارد یا در برخی موارد به مهارت وی احتیاج ندارد.

معایب تولید افزایشی

اگرچه فناوری AM به سرعت در حال رشد است و صنایع مختلفی را تحت تاثیر قرار میدهد، اما برخی از اشکالات آن مانع رقابت AM با تکنیکهای سنتی تولید میشود. برخی از این چالشها را میتوان در موارد زیر فهرست کرد:

-

محدودیت ابعاد: در بیشتر فرآیندهای AM، از پلیمرهای مایع یا مواد پودری در تولید لایهها استفاده میشود. با توجه به مقاومت کم این مواد، قطعات با اندازه بزرگ را نمیتوان با استفاده از فرآیندهای AM تولید کرد.

-

سطح بیرونی سخت: تولید لایه به لایهی قطعه، اغلب منجر به ایجاد سطح بیرونی سخت میشود و قطعات نهایی اغلب نیاز به عملیات پرداختکاری پس از تولید دارند.

-

تولید انبوه: فرآیندهای AM با توجه به سرعت کم آن برای تولید یک قطعه، برای تولید انبوه مناسب نیستند.

حوزههای کاربردی تولید افزایشی

از زمان اختراع تولید افزایشی، فناوری AM در بسیاری از عرصههای صنعتی مانند هوا فضا، اتومبیل، دارو، انرژی و … مورد استفاده قرار گرفته است. همچنین مزایایی که در بخشهای قبلی ذکر شد، AM را برای صنایعی که در بستری رقابتی فعالیت میکنند، به یک فناوری بسیار مهم تبدیل میکند. علاوه بر این، تحقیقات مداوم در مورد اصلاح فرآیند AM به از بین بردن معایب تولید افزایشی کمک میکند.

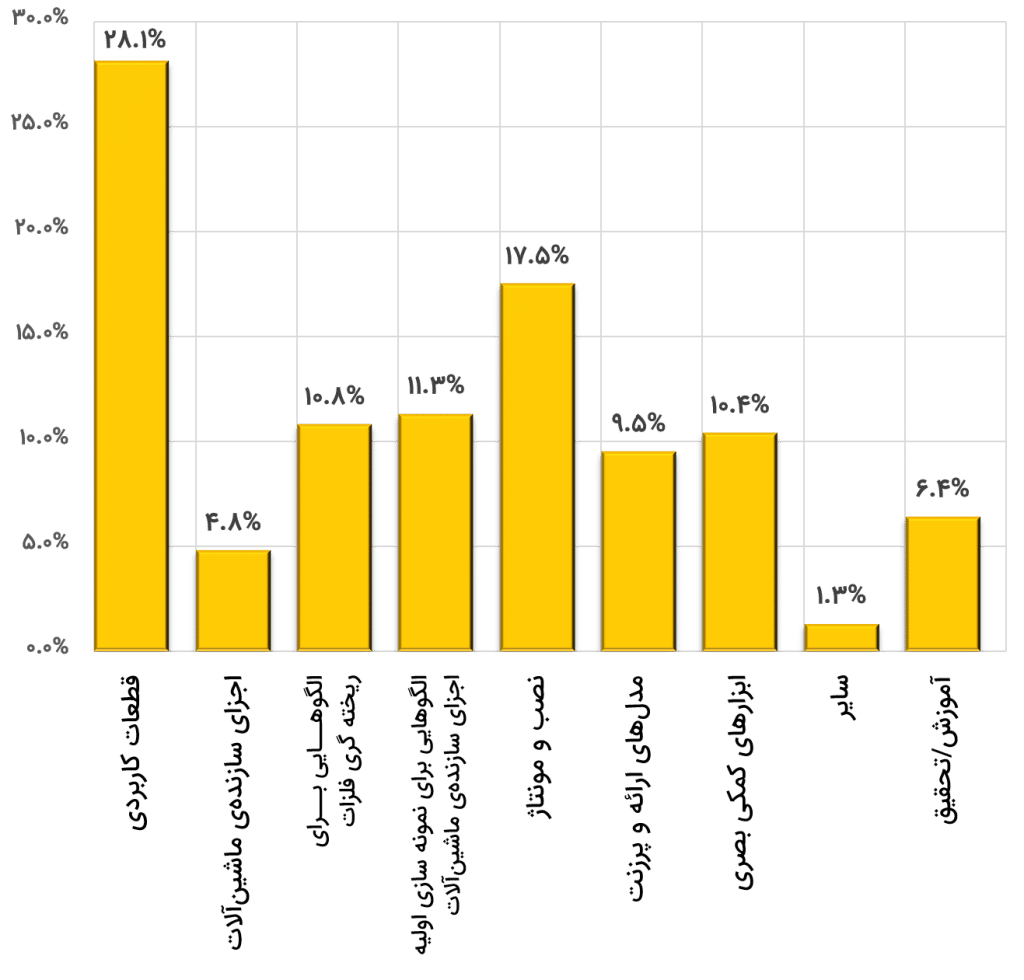

سازمانها عمدتا از AM برای تولید قطعات کاربردی و نمونههای اولیه استفاده میکنند تا در نهایت از آنها در فرایندهای نصب و مونتاژ استفاده کنند. در پاسخ به سوالاتی از این قبیل اینکه «مشتریان شما چگونه از قطعات ساخته شده با استفاده از روشهای AM استفاده میکنند؟» میتوان موارد زیر را عنوان کرد:

-

ابزارهای کمکی بصری (برای مهندسان، طراحان، متخصصان پزشکی و غیره)

-

مدلهای ارائه و پرزنت (از جمله معماری)

-

نمونههای اولیه برای نصب و مونتاژ

-

الگوهایی برای نمونهسازی اولیه اجزای سازندهی ماشینآلات (از جمله قالبهای لاستیکی سیلیکون)

-

الگوهایی برای ریختهگری فلزات

-

اجزای سازندهی ماشینآلات (که مستقیماً با استفاده از سیستم AM ایجاد میشوند)

-

قطعات کاربردی (در کوتاه مدت، تولیدات متوالی، نمونه سازی و غیره)

-

آموزش / تحقیق

شکل۲- موارد استفاده از تولید افزایشی در صنعت

استفاده از فناوریهای AM به ویژه برای ساخت محصولات پیچیدهای که در حجم کم تولید میشوند، مناسب است. در ادامه برخی از این کاربردها در عرصههای مختلف مورد مطالعه قرار گرفته است.

۱.پزشکی/ دارویی

اگرچه مدت زمان زیادی از بهکارگیریِ نمونهسازی سریع در صنایع تولیدی میگذرد، اما این تکنیک به تازگی در صنعت مراقبتهای بهداشتی مورد استفاده قرار گرفته است. در این مدت کاربردهای این تکنیک در بخشهای مختلف پزشکی، مانند مراقبت از بیمار مشاهده شده است و علاوه بر این از این تکنیک به عنوان یک ابزار آموزشی در مطالعات و تحقیقات پزشکی استفاده میشود.

-

جراحی

در بخش جراحی، از نمونهسازی سریع به منظور درک بهتر پیچیدگیها، ارتقا کیفیت تشخیص و برنامهریزی دقیق و پیشرفتهی اقدامات موردنیاز قبل از جراحی استفاده میشود. به طور خاص، کاربرد این تکنیک در مقالات متعددی دیده شده است: جراحی جمجمه و صورت، جراحی لگن، جراحی مغز و اعصاب، جراحی ستون فقرات، جراحی قلب و عروق و جراحی اندامهای داخلی. با استفاده از این تکنیک کلیهی مراحل جراحی (پیش از انجام آن) به تصویر کشیده میشود و با استفاده از ارزیابی سهبعدی این مراحل، عوارض احتمالی پیشبینی میگردد. در نتیجه، این تکنیک، علاوه بر کاهش زمان جراحی و استفاده بهینه از اتاق عمل، روند برنامهریزی رادیوتراپی برای افراد را بهبود میبخشد و از آنها در مقابل تشعشعات حفاظت میکند.

-

ایمپلنت و طراحی بافت در ارگانیسم های چند سلولی

روش نمونهسازی سریع در پروتزهای پزشکی و طراحی ایمپلنتها کاربرد دارد. نمونههای پروتز استانداردی وجود دارد که با الزامات بسیاری از روشهای جراحی، اما نه همهی آنها، مطابقت دارند، حال اینکه این تکنیک امکان سفارشسازی این نمونهها را به وجود میآورد. گاها اندازهی ایمپلنتهای مورد نیاز بیماران، در حد استاندارد نیستند. تکنیک نمونهسازی سریع امکان ساخت ایمپلنتهای متناسب را در حضور بیماران فراهم میسازد.

تکنیک نمونهسازی سریع در بازسازی بسیاری از ساختارهای آناتومیکی از جمله فک پایین و ترمیم دندان کاربرد دارند، همچنین اثربخشیِ این تکنیک در جراحی صورت و در موارد دیگر مانند لگن، کشالهی ران و بازسازی مفصل زانو ثابت شده است. این تکنیک از بیوسرامیکها، فلزات سازگار با بافتهای زنده و سرامیکها به جای استخوان استفاده میکند.

علاوه بر مزایای نمونهسازی سریع در بازسازی استخوانها، از این روش میتوان برای جایگزینی بافت نرم و ایجاد چارچوبهای بافتی برای رشد سلولها نیز استفاده کرد و در آینده نیز این تکنیک امکان تولید اندامهای مصنوعی برای بیماران را به واقعیت تبدیل میکند.

-

تحقیقات پزشکی

نمونهسازی سریع زمینههای جدیدی را برای تحقیقات علمی ایجاد میکند. همانطور که واضح است، این تکنیک با ساخت اشیا، درک مطلوبی را از فرآیندهای فیزیولوژیکی و آسیبشناسیهای پیچیده فراهم میآورد، در حالی که قبل از کاربردی شدن این تکنیک در این حوزه، این تحقیقات بر اساس تصورات افراد صورت میگرفت. مدلهای سهبعدی فیزیکی، پیچیدگیها را بهتر از تصاویر دو بعدی یا سهبعدی نشان میدهد. در این راستا، انواع مختلفی از مواد مانند سیلیکون یا فلزات را میتوان انتخاب کرد تا متناسب با نیاز بیماران از نظر حرکتشناسی خون (همودینامیک) یا آیرودینامیک باشند و مدلهای مختلفی را با توجه به این مواد متفاوت ایجاد کرد.

-

تعلیم و آموزش پزشکی

امروزه آناتومی انسان و ارتباطات ساختاری میان اندامهای مختلف، در پروسههای جراحی به طور کامل شناخته شده است. متخصصان در دانشکدههای پزشکی، دانش دقیق خود در مورد آناتومی انسان را با تشریح جسد انسانی به دانشجویان خود منتقل میکنند و سپس در زمانی که از کسب تجربه عملی افراد اطمینان حاصل مینمایند، آنها را برای جراحی واقعی آماده میکنند. در این میان استفاده از تکنیک نمونهسازی سریع به منظور ایجاد امکانات مورد نیاز برای جراحیهای بیشتر و ارتقا یادگیری، میتواند بسیار اثربخش باشد، چرا که تکرار این فرایند آموزشی نه تنها تواناییهای جراح را بهبود می بخشد، بلکه خطر بروز عوارض را نیز کاهش میدهد. برای دستیابی به این دانش، گرچه از تصویرهای دو بعدی یا سه بعدی به طور گستردهای استفاده میشود، اما به طور کلی این ابزارها برای ایجاد درک کافی از ساختارهای آناتومیکی انسان کافی نیستند. علاوه بر موارد ذکر شده، این تکنیک به جراحان جوان یا باتجربه کمک میکند تا انواع استراتژیهای خود را قبل از انجام جراحی واقعی مورد بررسی قرار دهند و در نهایت بهترین استراژی جراحی را تعیین نمایند و نسبت به جراحی واقعی اطمینان بیشتری حاصل نمایند. نتیجهی استفاده از این تکنیک، بالابردن اثربخشی فرایند آموزشی است که در نهایت دستیابی به روشهای درمانی کارامد را ممکن میسازد.

۲.خودرو

تکنولوژی CRPدر ایتالیا از تکنیکهای مختلف AM در جهت تولید اجزای موتوراسپرت (motorsport) استفاده میکند و در این خصوص بسیار موفق عمل کرده است. برخی از قطعات تولید شده توسط تکنولوژی CRPعبارتند از: جعبههای هوا MotoGP 250R، روکش میل بادامک برای موتورهای MotoGP، گیربکس F1، تکیهگاه موتور و داشبورد. مزایای بهرهبرداری از تکنیکهای AM در ساخت قطعات MotoGP قابل توجه است. به عنوان مثال، تکنیکهای AM وزن گیربکس F1 را ۲۰ تا ۲۵ درصد و حجم آن را ۲۰ درصد کاهش میدهند. علاوه بر این، این تکنیک امکان پیادهسازی طراحیهای پیچیده را فراهم ساخته است که به واسطهی این طراحیهای پیچیده سختی پیچش (torsion stiffness) دو برابر شده، انرژی کمتر جذب شده و سایش دنده نیز کاهش یافته است.

موسسهی Optomec از تکنیک LENS برای تولید اجزای ماشین Red Bull Racing استفاده میکند. این موسسه با استفاده از تکنیک LENS، توانسته است به میزان بیش از ۹۰٪ در مواد اولیه خود صرفه جویی کند و باعث کاهش قابل توجه زمان تولید و هزینه شود.

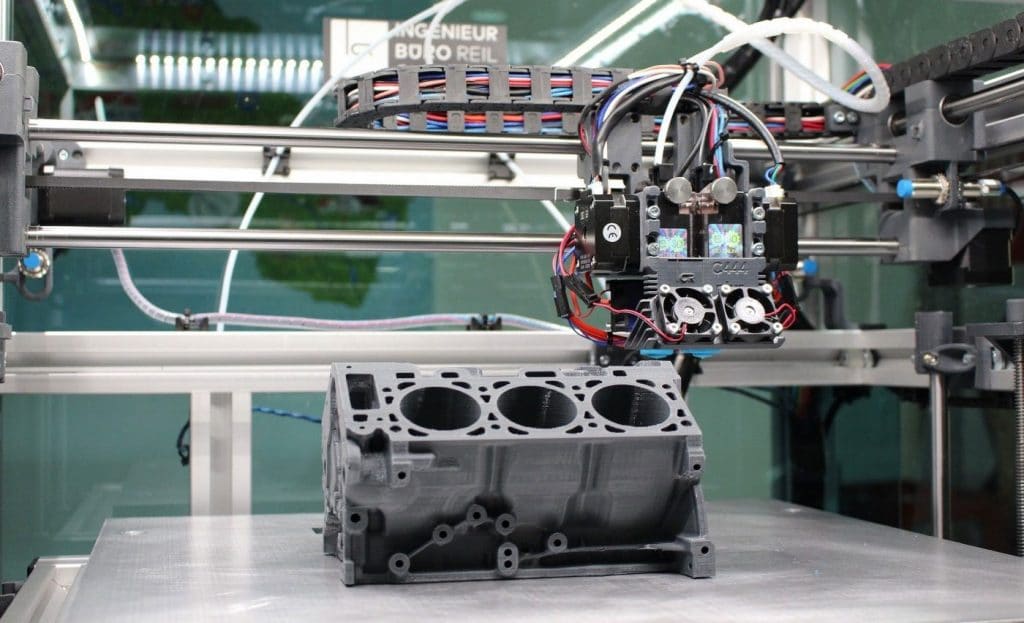

Prometal با استفاده از یک نسخه اصلاح شده از تکنیک ۳DP، که نام آن را فرآیند Prometal نهادند، به ساخت اجزای موتورهای سفری و اتومبیلرانی، مانند سر سیلندرها، بلوکهای موتور و ورودیهای موتور یا اگزوز پرداختند. با استفاده از تکنیک AM زمان تولید موتورهای خودرو به طور قابل توجهی کاهش مییابد. به عنوان مثال، یک بلوک موتور با قطعههای خنک کننده و کانالهای چرخش روغن میتواند فقط در طول یک هفته ساخته شود.

۳.هوافضا

قطعات ساخته شده از طریق چاپ سه بعدی بسیار سبک هستند، از این منظر استفاده از این فناوریها در صنعت هوافضا سود قابل توجهی را نوید میدهد. تولید در هواپیما احتمالا میتواند تعداد دفعات تخلیه دی اکسید کربن و تعداد کل دفعات تقاضا برای تأمین انرژی اولیه (TPES) را کاهش دهد.

وزن کم و سلامتی بیشتر، دو فاکتور مهم در این صنعت است. چاپ سه بعدی این ظرفیت را دارد که از طریق تولید اشکال پیشبینی نشده و با تعداد اتصالات کمتر و هندسه چند وجهی، به کاهش وزن کمک کند. با این حال، از نظر ایمنی، هنوز نمیتوان اظهار نظر کرد و نیاز به بررسی بیشتر وجود دارد. بسیاری از دشواریها، به عنوان مثال، طرحهای چاپ، تخلخلهای ایجاد شده و چاپ ناهموار، مسائلی هستند که باید حل شوند.

چاپ سهبعدی، جایگزین مناسبی برای روشهای مونتاژ متداول محسوب میشود. بخش مونتاژ در صنعت هوافضا پتانسیل بهرهبرداری از مزایای فناوریهای AM را دارد. از جمله روشهای مختلف تولید افزایشی در صنعت هوا و فضا، عبارتند از: پخت لیزری انتخابی (SLS) ، ذوب لیزری انتخابی (SLM) ، ذوب پرتوی الکترون (EBM) و ساخت افزایشی سیم و قوس (WAAM)

۴.آموزش

موسسات آموزشی در همه سطوح به دنیال بهرهبرداری از فناوریهای AM هستند و به دنبال ادغام این فناوریها با دیگر امکانات تحقیقاتی خود هستند. چاپگر سه بعدی امکانات فراوانی را برای معلمان ایجاد مینماید، امکاناتی نظیر مدلهای فیزیکی که قابل لمساند و قابلیتهای آزمایش و تست را تحت محدودیتهای مختلف فیزیکی به ارمغان میآورند.

چاپگر سه بعدی میتواند در کلاسهایی برنامهنویسی برای نمایش سه بعدی بسیار کاربردی باشد. بیشتر این کلاسها در لابراتورهای رایانه تدریس میشوند و در نتیجه دانشآموزان بندرت در تولید مدلهای فیزیکی نتیجه میگیرند، چرا که دانشآموزان درگیر پیچیدگیهایی تبدیل این مدلهای رایانهای به یک مدل فیزیکی نمیشوند. بررسی مدلهای فیزیکیِ به دست آمده، باعث میشود تا دانشآموزان بلافاصله قادر به دیدن اشتباهات خود بشوند و با ایجاد تغییراتی در مدلهای پیشرفته خود مدل خود را اصلاح نمایند.

چاپگرهای سه بعدی به ویژه برای فعالیتهایی که غیر قابل پیشبینی هستند، بسیار ارزشمند است و ایدهی جهانی فکر کنید، به صورت محلی تولید کنید را به واقعیت تبدیل کرده است. نوآوری در چاپ سه بعدی در طی سالهای اخیر پیشرفتهای چشمگیری داشته است و اکنون استفاده از آن منطقیتر از هر زمان دیگری به نظر میرسد.

۵.الکترونیک

همانطور که چاپ سه بعدی در حال پیشرفت است، الکترونیک نیز به سرعت به یک بازیکن کلیدی جدید در این فناوری تبدیل میشود. یک باتری لیتیوم با نوآوری در بخش ذخیره انرژیِ آن، به صورت سه بعدی چاپ شده است. تحقیقات در مورد نوآوریهای چاپ سه بعدی در صنعت الکترونیک از ایجاد یک سلول الکتروشیمیایی و صفحههای مدار چاپی سه بعدی به واسطهی بهرهبرداری از تکنیکهای AM خبر میدهد.

۶.اقیانوس شناسی

به دلیل هزینههای کم و تواناییهای پیشرفته چاپ سه بعدی، افقهای جدیدی در مورد استفاده از چاپگرهای سه بعدی در حوزه تحقیقات اقیانوس شناسی بر روی محققان باز شده است. با استفاده از فناوریهای AM وسایل نقلیهای که در اعماق و یا در سطح دریا شناور هستند، به راحتی میتوانند ماکتهای ارگانیسمهایی که در اعماق دریا هستند را چاپ کنند. از ارگانیسمهای زنده و متنوع دریایی، نسخههای سه بعدی تهیه میشود که از آنها در مطالعات بیومکانیک و هیدرودینامیک استفاده میشود. این تحقیقات منجر به آن شده است که مدلهای سه بعدی چاپ شده از صخرههای مرجانی، به جای صخرههای مرجانیِ آسیب دیده قرار گیرند.

تأثیر تکنیکهای تولید افزایشی بر جامعه

فناوری AM علیرغم اشکالاتی که دارد، به سرعت در حال پیشرفت است و نقش مهمی در تولید و زندگی روزمره انسانها دارد.

-

تأثیر بر بهداشت و درمان

از فناوریهای AM برای ارائه خدمات بهداشتی با کیفیت و ارزان استفاده میشود. مزیت استفاده از فناوری در این بخش ساخت محصولات سفارشسازی شده است و از این رو نیازهای خاص بیماران را مورد هدف قرار میدهد. فناوریهای AM مراقبت شخصی طولانی مدت از سالمندان را تسهیل کرده و تئوری استفاده از دادههای بیولوژیکی تاریخی بیماران در روند خدمتدهی به آنها را امکانپذیر میکند.

از تکنیک AM میتوان برای تولید ایمپلنتهای شخصی در جراحی استفاده کرد. ایمپلنتهای جراحی تولید شده توسط فرآیندهای AM دقیقاند، عملکرد خوبی دارند و از نظر زیبایی نیز جذاب هستند. علاوه بر این، AM میتواند چرخه طراحی و تولید را کوتاه کرده و همچنین زمان تحویل را کاهش دهد. یکی دیگر از موارد کاربرد فرآیند AM در مراقبت های بهداشتی، تولید تجهیزات ایمنی متناسب و لباسهای محافظ است. این تجهیزات سفارشی از کاربران محافظت بیشتری کرده و عملکرد آنها را بهبود میبخشد.

با اینکه تحقیقات در مورد طراحی بافت در ارگانیسمهای چند سلولی و دستگاههای انتقال و تحویل دارو هنوز تجاری نشدهاند، با این حال پتانسیل زیادی برای بهرهبرداری فناوریهای AM در این حوزه وجود دارد. یکی از این پروژههای امیدوار کننده CUSTOM-FIT است، که هدف آن ساخت سیستمی است که فرایند طراحی، تولید و عرضه محصولات پزشکی شخصی را یکپارچه کند.

-

تأثیر بر محیط زیست

به منظور بررسیِ تأثیر هر فرآیند تولیدی بر محیطزیست، باید مدت زمان فرآیند، میزان مصرف انرژی، جریان مواد اولیه مورد نیاز برای ساخت قطعه و جریان ثانویه کاتالیزورها مورد بررسی قرار گیرد. در ادبیات موضوع، دو روش اصلی برای ارزیابی و اندازهگیری تأثیر یک فرآیند بر محیطزیست وجود دارد: تجزیه و تحلیل چرخه عمر (LCA) و ارزیابی اثرات زیست محیطی (EIA).

از آنجا که فرآیندهای AM فقط از مواد اولیه کافی برای ساخت قطعات استفاده میکنند، چرخه عمر مواد و انرژی مصرفی در مقایسه با فرآیندهای سنتی تولید کاهش مییابد. مایعات خنککننده و تسهیلکنندهای که در عملیات برشی در فرایندهای تولید کاهشی (ماشینکاری سنتی) مورد استفاده قرار میگیرند برای محیطزیست خطر آفرین هستند. در فرآیندهای AM از این قبیل از مایعات استفاده نمیشود که همین امر منجر به کاهش زبالههای خطرناک محیطی میشود.

-

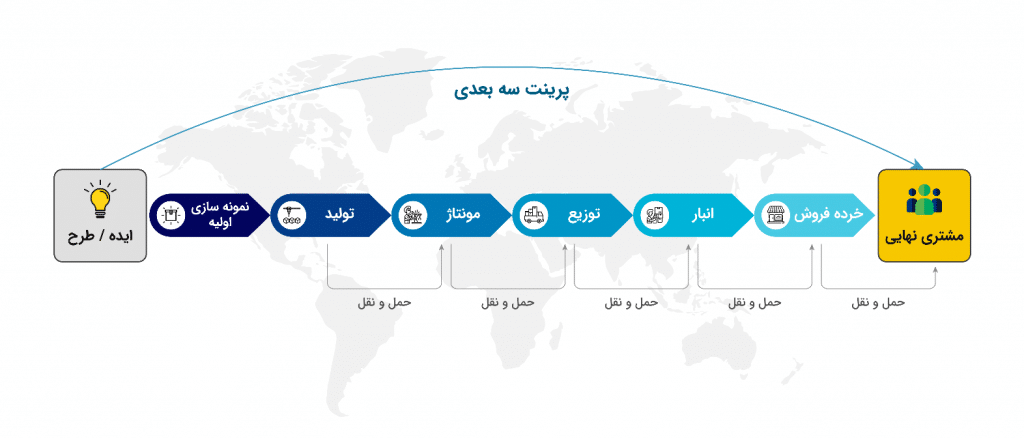

تأثیر بر تولید و زنجیره تأمین

در یک زنجیره تأمین سنتی، مواد اولیه مورد نیاز از تأمینکنندگان دریافت شده و پس از انجام عملیاتهای لازم و در طی چند مرحله تحت عنوان کالا یا خدمات در اختیار مشتری قرار میگیرند، از سوی دیگر جریانهای دیگر به جز کالا یا خدمات در این زنجیره در حال جابهجایی است، جریانات مالی و جریانات اطلاعاتی که هر دو در جهت عکس جریان کالا و به سمت تأمینکننده در حال حرکت هستند. فرآیندهای AM میتوانند تعداد زنجیرههای موجود در یک زنجیره تأمین سنتی را کاهش دهند و در نتیجه از تاخیرات به وجود آمده در هریک از جریانات بکاهند. فرایندهای AM با طراحی مجدد، اجزای به کار رفته در محصول را کاهش میدهند و کالاهای مورد نیاز مشتری را در مکانهایی نزدیک به وی تولید میکنند. چنین نوآوریهایی که بهواسطهی بهرهبرداری از فرآیندهای AM امکانپذیر میشود، نیاز به انبار، بستهبندی و حمل و نقل را کاهش میدهد.

فناوری AM برای زنجیره تامین ناب و تولیدJIT ایده آل است. با کمک AM ، زمان آمادهسازی و تغییر نیز کاهش مییابد و روند مونتاژ نیز کوتاه میشود. با این کار فرآیندهایی که ارزش افزوده ندارند مانند رسیدگی به مواد و مدیریت موجودی حذف میشوند که درنهایت منجر به کاهش هزینههای زنجیره تأمین میگردد. علاوه بر این، با استفاده از فرآیند AM یک زنجیره تامین پاسخگو ایجاد میشود. برای از بین بردن موجودی (و مسائل مربوط به نگهداری و یا کمبود آن) میتوان از استراتژی «تولید به ازای یک تقاضا» استفاده کرد. سفارشیسازی محصولات منجر به موفقیت استراتژی «تولید به ازای یک تقاضا» میشود و پاسخگویی زنجیره تامین را افزایش میدهد.

زنجیره تأمین قطعات یدکی، با توجه به اهمیت ارائه خدمات سریع تعمیر و نگهداری، با چالشهای قابل توجهی روبرو است. اغلب نیاز به قطعات یدکی به ندرت اتفاق میافتد، اما برای ارائه خدمات سریع نگهداری و نعمیرات باید از وجود قطعات یدکی در انبار اطمینان حاصل کرد، که این امر باعث افزایش موجودی و هزینه تحویل میشود. چالش دیگر اندازه انباشته است که در هر بار سفارشدهی باید به صورت بهینه تعیین شود. در بسیاری از موارد استراتژی بهینه آن است که انباشتهی زیادی سفارشگذاری و یا تولید شود که هزینههای موجودی را به دنبال دارد. فناوری AM می تواند با تولید قطعات یدکی در زمان و مکان مورد نیاز آنها یک راه حل عملی برای این مساله باشد.

شکل۳- مقایسه زنجیره تامین سنتی با زنجیره تامین با حضور پرینتر سه بعدی

نتیجه گیری

در طی ۳۰ سال AM از یک روش نمونهسازی سریع به یک فرآیند ساخت مناسب تبدیل شده است. چندین شرکت از فرایندهای AM برای اهداف تجاری استفاده میکنند. تحقیقات متعددی در زمینه تکمیل فرآیند AM در حال انجام است که در آینده نزدیک تأثیر زیادی بر جامعه خواهند گذاشت.

AM تا به امروز نیز تأثیر زیادی بر بسیاری از جنبههای جامعه داشته است. این نمونه سازی سریع باعث سهولت در طراحی محصولات جدید میشود. محصولات سفارشی را میتوان به راحتی با استفاده از AM تولید کرد که باعث بهبود سلامت و کیفیت زندگی میشود. فناوریهای کاملاً جدید مانند طراحی بافت در ارگانیسمهای چند سلولی به جلوگیری از مرگ و میر ناشی از نقص عضو کمک میکند. کاهش هزینه تولید محصولات بهداشتی باعث میشود امکان برخورداری از کیفیت بالا در زندگی برای اکثر افراد فراهم شود. فرآیندهای AM ضایعات را کاهش میدهد و در فرایندهای عملیاتی خود از مواد خطرناک مانند مایعات خنک کننده استفاده نمیکنند و در نتیجه آلودگی را کاهش میدهند. AM منجر به سادهسازی فرایندها در زنجیره تأمین میشود و تولید JIT را امکان پذیر میکند، که هزینههای موجودی و حمل و نقل مواد را بسیار کاهش میدهد.

منابع

.[۱]Industry 4.0: Managing The Digital Transformation, https://www.springer.com/gp/book/9783319578699

[۲] https://www.asme.org/topics-resources/content/infographic-the-history-of-3d-printing